Natural Oil Sourcing

– Made Simple

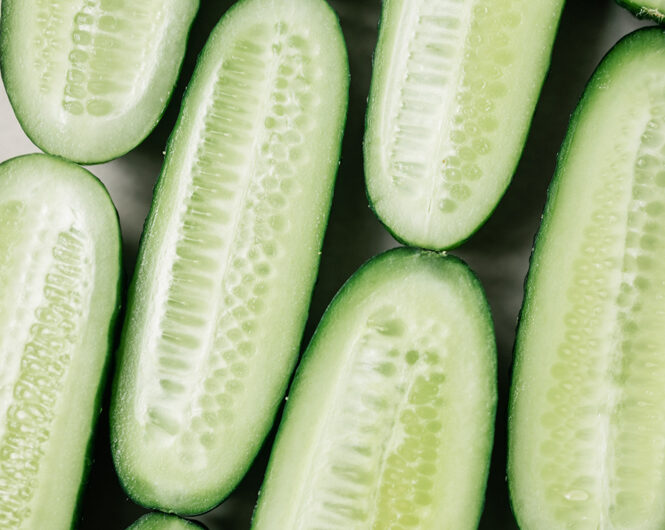

O&3 is a trusted provider of high-quality, ethically sourced natural oils for a wide range of applications. From skin care to culinary use, we have the perfect ingredient to meet your requirements.

View All Products

Finding the Perfect Ingredient

Use our product finder to discover unique ingredients with specific functionality, aroma and colour from our extensive product range – find the perfect ingredients to enhance your formulations now.

Find Products

Empowering Industries

From beauty and personal care to pharmaceuticals, animal and pet care, harness our expertise to fuel your success and become market leaders in your industry.

Industries We Serve

Trust Is the Foundation of Ethical Sourcing

That’s why we maintain the highest standards of transparency. Our customers can trace the journey of each ingredient and we believe in open communication regarding the wonderful places around the globe that contribute to the creation of our natural oils.

Sustainability

Cultivating Collaboration

Our ethical sourcing journey is also a story of collaboration. We help establish outgrower cooperatives to provide training and employment opportunities to local smallholder farmers. Together, we are planting the seeds of a better future for all.

Sourcing & OriginA Global Reach

Small lead times and hassle-free border controls.

UK

USA

EU

Get In Touch

We aim for small lead times, hassle-free border controls, and quality products every time so that you can concentrate on growing your business.

Contact UsStories

View All

Discover the Most Exquisite Natural Oils

Fast Global Delivery

3–5 day lead times. Agile logistics. Global network.

Large Product Library

A variety of pack sizes, grades and formats available.

Technical Documents

All documents readily available to download.